Bagaimana Motor Gear DC Berus Memainkan Peranan Penting dalam Pelbagai Industri?

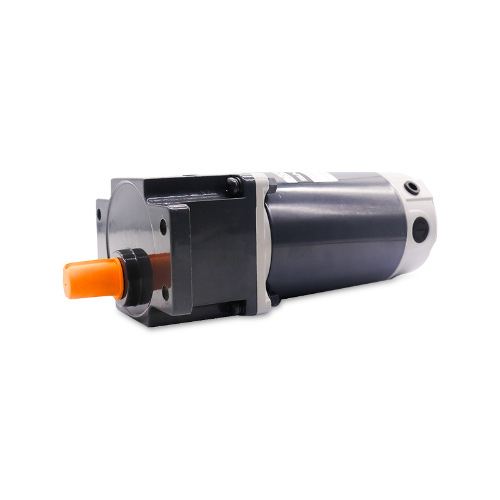

Dalam perkembangan pesat industri dan teknologi moden, motor elektrik, sebagai salah satu sumber kuasa yang paling teras, memainkan peranan penting dalam pelbagai bidang. khususnya, berus motor gear DC , dengan kelebihan strukturnya yang unik dan pelbagai aplikasi, telah menjadi bahagian yang sangat diperlukan dalam banyak peranti mekanikal dan elektronik.

Prinsip Kerja Motor Gear DC Berus

Motor gear DC adalah gabungan motor DC dan sistem gear. Motor DC menukar tenaga elektrik kepada tenaga mekanikal melalui kerjasama berus dan komutator, manakala sistem gear menghantar kuasa dengan memindahkan tork. Berbanding dengan motor DC tradisional, jenis motor ini, dengan menambahkan sistem pengurangan gear pada hujung keluaran motor, membolehkan motor memberikan tork yang lebih tinggi, kawalan kelajuan yang lebih tepat dan kapasiti beban yang lebih besar.

Prinsip kerja motor DC adalah bebas untuk mengawal putaran ke hadapan dan belakang motor melalui perubahan dalam sentuhan arus dan berus. Apabila berus menghubungi komutator, arah arus berubah, seterusnya menukar arah putaran dan kelajuan motor. Prinsip ini membolehkan motor mencapai kawalan kelajuan yang agak tepat dan juga membolehkan mengawal kuasa output dengan melaraskan voltan dan arus.

Ciri-ciri Struktur Motor Gear DC Berus

Motor gear DC mengandungi beberapa komponen teras, masing-masing memainkan peranan penting dalam pengendalian motor yang cekap. Selongsong motor, stator, rotor, berus, komutator, dan sistem gear membentuk struktur lengkap motor ini.

Berus dan Komutator

Motor DC berus mencapai pensuisan arah semasa melalui berus dan komutator. Geseran antara berus dan komutator menjadikan motor terdedah kepada haus semasa operasi jangka panjang, jadi penyelenggaraan dan penggantian adalah aspek penting dalam penggunaan motor.

Sistem Gear

Fungsi utama sistem gear adalah untuk menukar putaran berkelajuan tinggi motor kepada keluaran berkelajuan rendah dan tork tinggi. Nisbah pengurangan gear, pemilihan bahan dan reka bentuk gear secara langsung mempengaruhi prestasi keluaran motor dan perkhidmatan hayat.

Stator dan Rotor

Stator adalah bahagian pegun motor, terutamanya bertanggungjawab untuk menjana medan magnet; pemutar ialah bahagian motor yang berputar, yang menghasilkan gerakan melalui interaksi medan arus dan magnet. Reka bentuk rotor bukan sahaja mempengaruhi prestasi permulaan motor tetapi juga mempengaruhi kapasiti bebannya.

Komponen teras ini saling melengkapi antara satu sama lain, memastikan kestabilan struktur dan kecekapan motor gear DC yang disikat.

Aplikasi Motor Gear DC Berus

Motor gear DC digunakan secara meluas dalam pelbagai industri, terutamanya dalam aplikasi yang memerlukan kawalan ketepatan tinggi dan output tork yang tinggi.

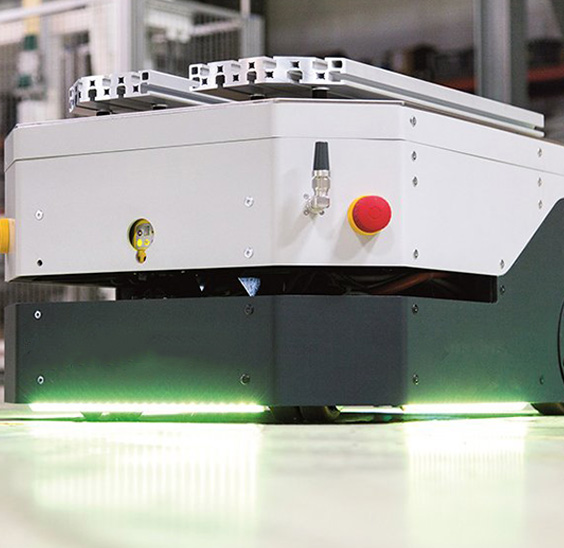

Peralatan Automasi

Dalam peralatan seperti robot, tali pinggang penghawa dan talian pengeluaran automatik, gear motor DC adalah sumber kuasa pilihan kerana kawalan ketepatan yang sangat baik dan kecekapan tinggi. Kelajuan dan tork motor boleh dilaraskan melalui unit kawalan elektronik (ECU) untuk memenuhi keperluan operasi automatik yang kompleks.

Perkakas Rumah

Gear motor DC berus biasanya ditemui dalam peralatan rumah seperti berus gigi elektrik, pembersih vakum dan mesin basuh. Mereka menggunakan sistem gear untuk mengurangkan kelajuan dan menyediakan output berkelajuan rendah dan tork tinggi yang diperlukan untuk memacu peralatan untuk menyelesaikan tugas harian.

Alat Kuasa

Pelbagai alat kuasa, seperti gerudi elektrik dan pemutar skru elektrik, juga menggunakan jenis motor ini secara meluas. Oleh kerana strukturnya yang padat, tork yang tinggi dan kuasa boleh laras, ia adalah sistem pemacu yang ideal untuk peranti ini.

Mainan dan Model

Banyak mainan elektrik, model kereta dan pesawat kawalan jauh menggunakan gear motor DC berus. Fleksibiliti dan kecekapan mereka menjadikan pergerakan mainan lebih stabil dan tepat, meningkatkan interaktiviti dan keseronokan mainan.

Peralatan Perubatan

Dalam peranti perubatan, terutamanya beberapa peranti mudah alih kecil seperti kerusi roda elektrik dan ventilator, gear motor DC bersikat juga memainkan peranan penting. Peranti ini memerlukan kestabilan dan kebolehpercayaan yang tinggi daripada motor, dan gear motor DC boleh memenuhi keperluan ini.

Bagaimana untuk Memilih Motor Gear DC Berus yang Tepat?

Apabila memilih motor gear DC berus, beberapa faktor utama perlu dipertimbangkan. Faktor-faktor ini bukan sahaja mempengaruhi prestasi motor tetapi juga secara langsung memberi kesan kepada prestasi keseluruhan peralatan.

Kuasa dan Tork Berkadar Motor

Memilih kuasa dan tork yang sesuai adalah penting berdasarkan keperluan penggunaan peralatan. Kuasa yang terlalu rendah boleh menghalang motor daripada beroperasi secara normal, manakala kuasa yang terlalu tinggi boleh menyebabkan pembaziran tenaga yang tidak diperlukan.

Nisbah Gear dan Kecekapan

Nisbah gear secara langsung menentukan kelajuan dan tork pada motor keluaran. Aplikasi yang berbeza mungkin memerlukan nisbah gear yang berbeza; Oleh itu, memilih nisbah gear yang sesuai bukan sahaja dapat meningkatkan kecekapan motor tetapi juga memanjangkan jangka hayat motor.

Persekitaran Operasi Motor

Persekitaran pengendalian motor mempunyai kesan langsung ke atas jangka hayat dan kestabilannya. Contohnya, jika motor perlu beroperasi dalam persekitaran yang keras (seperti suhu tinggi, kelembapan tinggi, habuk, dll.), motor dengan prestasi perlindungan yang baik harus dipilih.

Kaedah kawalan dan keupayaan kawalan kelajuan

Aplikasi yang berbeza mempunyai keperluan yang berbeza untuk keupayaan kawalan kelajuan motor. Sesetengah aplikasi memerlukan kawalan kelajuan yang tepat, manakala yang lain kurang sensitif terhadap perubahan kelajuan. Oleh itu, prestasi kawalan kelajuan motor perlu dipilih mengikut aplikasi sebenar.

Penyelenggaraan dan jangka hayat

Walaupun motor bergear DC mempunyai ketumpatan kuasa tinggi dan ketepatan kawalan, mereka mempunyai masalah haus tertentu disebabkan kehadiran berus dan komutator. Oleh itu, memahami kitaran penyelenggaraan motor dan jangka hayat yang dijangkakan adalah penting untuk memastikan operasi peralatan yang stabil dalam jangka masa panjang.

Soalan Lazim

1. Apakah perbezaan antara motor bergear DC berus dan motor DC tanpa berus?

Perbezaan utama antara motor bergear DC berus dan motor DC tanpa berus terletak pada sistem pertukaran. Yang pertama menggunakan berus dan komutator untuk menukar arah arus, manakala yang kedua menggunakan sistem kawalan elektronik untuk pertukaran. Motor tanpa berus mempunyai jangka hayat yang lebih lama dan kecekapan yang lebih tinggi, tetapi biasanya lebih mahal. Sebaliknya, motor berus adalah lebih murah dan sesuai untuk aplikasi sensitif bajet.

2. Adakah motor bergear DC memerlukan penyelenggaraan yang kerap?

Ya, motor bergear DC memerlukan penyelenggaraan tetap, terutamanya berus dan komutator. Komponen ini akan bermula selepas operasi jangka panjang, jadi ia perlu diperiksa dan diganti untuk memastikan operasi normal motor.

3. Bolehkah motor bergear DC digunakan dalam persekitaran suhu tinggi?

Rintangan suhu motor bergear DC berus dipengaruhi oleh bahan dan reka bentuknya. Motor biasa mungkin tidak boleh beroperasi dengan stabil untuk masa yang lama dalam persekitaran suhu tinggi. Oleh itu, dalam persekitaran kerja suhu tinggi, disyorkan untuk memilih motor dengan rintangan suhu tinggi dan melengkapkannya dengan sistem penyejukan yang sesuai.

4. Bagaimana untuk meningkatkan kecekapan motor bergear DC berus?

Kaedah untuk meningkatkan kecekapan motor termasuk mengoptimumkan kapasiti beban motor, memilih nisbah gear yang sesuai, menggunakan bahan geseran rendah dan mengkonfigurasi sistem penyejukan secara munasabah. Memastikan motor beroperasi pada keadaan optimum merupakan faktor penting dalam meningkatkan kecekapannya.

5. Berapa lamakah jangka hayat motor bergear DC berus?

Jangka hayat motor dipengaruhi oleh pelbagai faktor, termasuk persekitaran kerja, beban motor dan kekerapan penggunaan. Secara amnya, jangka hayat motor bergear DC adalah beberapa ribu hingga puluhan ribu jam. Penyelenggaraan yang munasabah dan keadaan kerja yang sesuai boleh memanjangkan jangka hayat motor dengan berkesan.

bahasa

bahasa